Úvod: Dôležitosť a rozvoj pozadia tlakových nádob

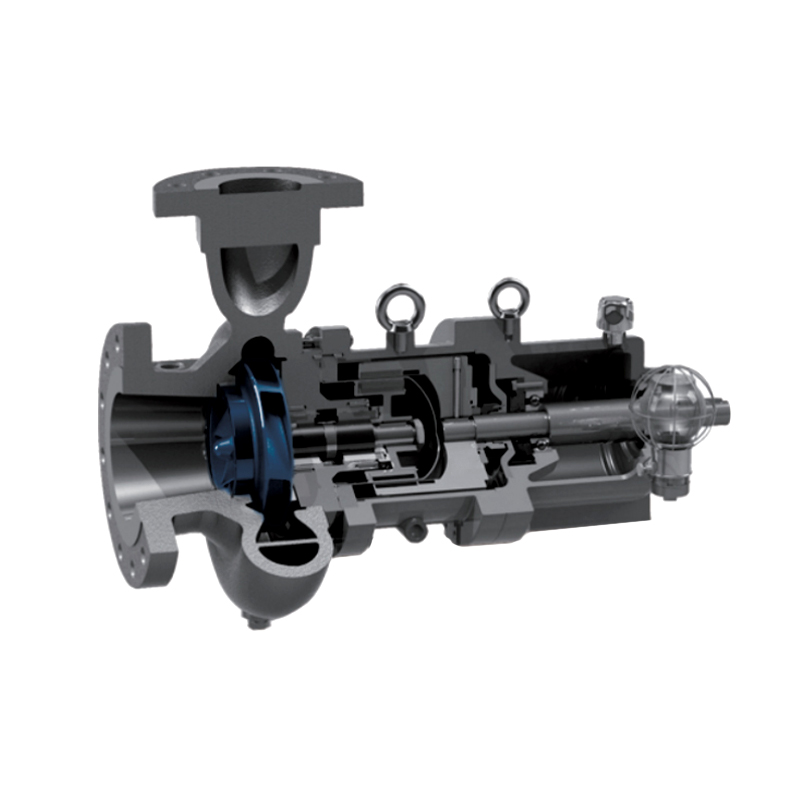

Tlakové plavidlá sú základné vybavenie v priemyselnej výrobe, ktoré sa bežne používajú v oblastiach, ako je chemické inžinierstvo, energia a letectvo. Tieto plavidlá sú vystavené vysokým teplotám a tlakom, čo vyžaduje, aby ich materiály mali vysokú bezpečnosť, spoľahlivosť a trvanlivosť. V posledných niekoľkých desaťročiach sa tradičné kovové materiály (napríklad uhlíková oceľ a nehrdzavejúca oceľ) široko používajú vo výrobe tlakových nádob. S pokrokom v technológii však nové kompozitné materiálové tlakové nádoby postupne získali pozornosť. Kompozitné materiály s ich jedinečnými výhodami, ako je ľahký a silný odolnosť proti korózii, sa stávajú potenciálnymi alternatívami k kovovým tlakovým nádobám.

1. Výhody a nevýhody tradičných tlakových ciev

1.1 Výhody:

Zrelá technológia a normy

Tradičné kovové tlakové nádoby, najmä tie, ktoré sú vyrobené z nehrdzavejúcej ocele alebo uhlíkovej ocele, prešli roky technologického overovania a majú širokú škálu aplikácií. Sledujú tiež súbor zrelých štandardov dizajnu, kontroly a bezpečnosti (napríklad ASME, API). Vďaka týmto dobre zavedeným štandardom sú kovové tlakové nádoby veľmi spoľahlivé z hľadiska bezpečnosti a sú všeobecne akceptované v rôznych priemyselných aplikáciách.

Kapacita s vysokým obsahom zaťaženia

Kovové materiály majú vo všeobecnosti vysokú pevnosť a odolnosť proti tlaku. Či už v vŕtaní oleju, chemických reakciách alebo iných vysokotlakových prostrediach, tlakové cievy kovu vydržia extrémne vnútorné a vonkajšie tlakové podmienky. Vďaka tomu sú kovové tlakové nádoby vhodné pre vysokotlakové aplikácie, ktoré si vyžadujú prísne normy.

Dobrý odolnosť proti korózii a stabilita

Pre určité chemické reakčné prostredia s vysokou požiadavkou (napr. Vysokoteplotné a vysokotlakové skladovanie plynu alebo kvapaliny) môžu kovové materiály, najmä nehrdzavejúca oceľ, ponúknuť stabilný výkon so silnou odolnosťou voči korózii. Vďaka tomu sú obzvlášť vhodné pre konkrétne priemyselné odvetvia.

1.2 Nevýhody:

Ťažká váha

Jednou z hlavných nevýhod kovových tlakových ciev je ich hmotnosť. V prípade aplikácií, v ktorých sú kritické redukcie hmotnosti alebo prísne požiadavky na hmotnosť (napríklad v leteckom priestore, dronoch atď.), Nemusí byť najlepšou voľbou kovové tlakové nádoby. Vysoká hustota kovových materiálov sťažuje dosiahnutie požadovaného zníženia hmotnosti.

Obmedzený odpor korózie

Aj keď nehrdzavejúca oceľ má dobrý odpor korózie, v extrémnych prostrediach (ako je vysoká kyslosť alebo prostredie soľného roztoku), môžu kovové cievy stále trpieť koróziou, čo vedie k úniku alebo zlyhaniu. To obmedzuje použitie kovových ciev v chemicky korozívnych prostrediach.

Komplexné zváranie a výroba

Výroba veľkých kovových tlakových ciev zvyčajne vyžaduje komplexné techniky zvárania, ktoré môžu ovplyvniť celkovú kvalitu a spoľahlivosť ciev. Počas procesu zvárania sa môžu vyskytnúť defekty, ako sú mikro-kracky alebo koncentrácia napätia, čo ohrozí bezpečnosť cievy.

2. Nárast nových kompozitných tlakových nádob na materiál

2.1 Výhody:

Ľahšia váha

Kompozitné materiály (napríklad uhlíkové vlákna a sklolaminát) sú oveľa ľahšie ako kovové materiály. Vďaka tomu sú kompozitné tlakové nádoby obzvlášť výhodné v aplikáciách, ktoré si vyžadujú zníženie hmotnosti, napríklad v leteckom priestore, preprave a vysokotlakovom skladovaní plynu.

Vynikajúca odolnosť proti korózii

Kompozitné materiály majú v porovnaní s kovmi oveľa lepšiu odolnosť proti korózii. V chemicky korozívnych prostrediach môžu kompozitné materiálové cievy trvať dlhšie a vyhnúť sa problémom s kovovými nádobami. Vďaka tomu sú obzvlášť vhodné na chemické skladovacie a prepravné aplikácie.

Flexibilný dizajn

Kompozitné materiály môžu byť prispôsobené na optimalizáciu pevnosti a elasticity nastavením smeru vlákien a štruktúry vrstvenia. To umožňuje, aby boli zložené tlakové nádoby navrhnuté na mieru pre rôzne potreby, zlepšujú účinnosť a bezpečnosť. Napríklad v niektorých vysokotlakových aplikáciách môže konštrukcia kompozitných ciev optimalizovať distribúciu tlaku, čím sa zníži koncentrácie napätia.

2.2 Nevýhody:

Vysoké náklady

Napriek ich výhodám sú výrobné náklady na kompozitné materiály zvyčajne oveľa vyššie ako náklady na tradičné kovy. Vysoko výkonné kompozity (napríklad kompozity z uhlíkových vlákien) sú obzvlášť drahé. Výsledkom je, že počiatočná investícia do kompozitných materiálových tlakových ciev je relatívne vysoká, čo môže byť obmedzujúcim faktorom v nákladovo citlivých odvetviach.

Obmedzený odpor vysokej teploty

Zatiaľ čo kompozitné materiály fungujú dobre pri normálnych a nízkych teplotách, niektoré kompozity nemusia spĺňať požadovaný výkon v extrémne vysokých teplotách. Kovové materiály zvyčajne ponúkajú stabilnejší výkon pri vysokých teplotách, čo predstavuje výzvu pre kompozitné materiály v určitých extrémnych vysokoteplotných aplikáciách.

Problémy s dlhodobou spoľahlivosťou

Kompozitné materiály sa môžu vyvinúť mikro-kracky alebo trpieť poškodením únavy počas dlhších období používania, najmä vo vysokotlakových a opakujúcich sa prevádzkových prostrediach. V porovnaní s kovovými tlakovými nádobami môžu kompozitné materiály vyžadovať častejšie inšpekcie a údržbu, aby sa zabezpečila dlhodobá bezpečnosť a spoľahlivosť.

3. Porovnanie: Komplexné zváženie bezpečnosti a efektívnosti

3.1 Porovnanie bezpečnosti

Kovové tlakové plavidlá

Kovové tlakové nádoby vo všeobecnosti vykazujú vysokú celkovú bezpečnosť. Vykazujú silnú stabilitu a odolnosť voči nárazu v podmienkach vysokých tlaku. Keď tlak presahuje limit, kovové materiály prechádzajú plastovou deformáciou, čím zabránia náhlemu prasknutiu cievy. Po dosiahnutí limitu však môžu kovové cievy trpieť krehkým zlomeninami, najmä za podmienok nízkej teploty alebo ako vek materiálov.

Kompozitné tlakové nádoby

Kompozitné tlakové nádoby na materiál majú tendenciu sa náhle prasknúť. Na rozdiel od kovových ciev, ktoré sa deformujú pod tlakom, môžu kompozitné cievy zlyhať, ak dôjde k prasklinám alebo defektom. Kompozitné cievy sú však často navrhnuté s viacerými vrstvami, ktoré spomaľujú šírenie trhlín a zlepšujú bezpečnosť plavidla. Okrem toho môžu byť kompozitné cievy optimalizované tak, aby znížili koncentrácie napätia, čím sa zvýšila ich odolnosť voči prasknutiu.

3.2 Porovnanie účinnosti

Kovové plavidlá

Kovové plavidlá majú silnú nosnú kapacitu, vďaka čomu sú vhodné pre veľké a vysokorúdzové aplikácie. Môžu spĺňať požiadavky väčšiny priemyselných polí a v prostredí extrémneho tlaku alebo teploty poskytujú kovové cievy vynikajúcu stabilitu a spoľahlivosť. Vďaka tomu sú prvou voľbou v mnohých tradičných odvetviach.

Zložené materiálové plavidlá

Zatiaľ čo kompozitné materiálové cievy sú mierne slabšie, pokiaľ ide o kapacitu nosenia v porovnaní s kovovými nádobami, ich ľahký dizajn ich robí vysoko efektívnymi v moderných priemyselných aplikáciách, kde sú kritické obmedzenia hmotnosti, tlaku a objemu. Výsledkom je, že kompozitné nádoby vynikajú v oblastiach ako letecký, automobilový priemysel a skladovanie energie.

4. Trendy v priemysle a budúci výhľad

Vďaka nepretržitému vývoju v kompozitnej technológii materiálov sa mnoho špičkových priemyselných odvetví postupne prijíma zložené tlakové nádoby na materiál na zlepšenie efektívnosti a zníženie nákladov a zároveň zvyšuje celkový výkon. V budúcnosti sa trend môže stať kombinácia kovových a kompozitných materiálov. Napríklad kovové cievy by sa mohli použiť vo vysokotlakových oblastiach, zatiaľ čo kompozitné materiály sa môžu používať v nižších sekciách, čím sa dosiahne najlepšia rovnováha v oblasti bezpečnosti a efektívnosti.

.jpg)

TOP

TOP